Au début de cet hiver, j'ai eu la désagréable surprise de voir des remontées d'humidité au travers des

pavés auto-bloquants? La face d'une planche posée au sol s'est retrouvée trempée durant la nuit?

J'ai alors retiré quelques pavés et là, surprise!

Des trous de taupes partout. Ces petites bêtes sont passées sous l'abri puis cherchant à refaire surface,

elles ont déchiré le Polyane sur de nombreux endroits, d'où mes remontées d'humidité capillaires.

J'ai donc racheté un Polyane de six mètres de large sur treize mètres de long et avec l'aide de plusieurs vérins

hydrauliques, j'ai soulevé le marbre pour le dérouler d'abord sur toute la largeur de l'abri, puis tout du long.

J'ai déroulé en même temps, par dessus sur la zone de passage,

un revêtement de sol souple en vinyle pour protéger le Polyane.

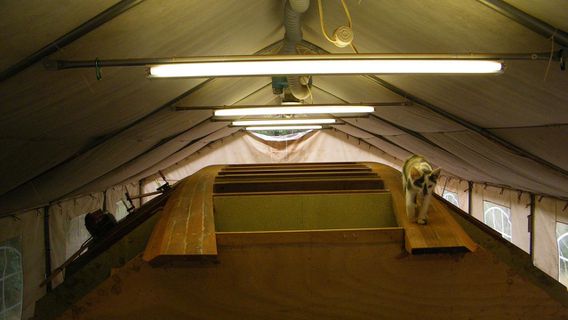

Voilà le résultat une fois terminé.

Puis deux jours, pour refaire le calage et l'alignement de l'ensemble du bâti.

Maintenant, je ne pense pas que les taupes vont me le percer, à moins de

passer à travers les pavés. Et là! A part Super Taupe!

Maintenant que les conditions sont favorables, le travail peut reprendre.

Rabotage et bouvetage quatre vingt dix lames de Padouk.

Ces lames vont servir à la réalisations des poutres de quille.

Vue sur un petit tas de lames de trois mètres.

Après un scarfage décalée des lames pour atteindre les six mètres nécessaires.

Elle sont montées à blanc pour vérifier leurs emboîtements.

Chaque poutre sera réalisée par la juxtaposition de trois épaisseurs de lames,

pour former à la fin une poutre de vingt trois centimètres de large sur six d'épaisseur

et de six mètres de long.

Après la découpe du passage des poutres dans les cloisons. je pose des tasseaux de renfort

et des taquets de positionnement.

Vérification et ajustement final de l'ensemble à l'aide de lames témoins.

C'est le batis lui même qui sert de référent à la réalisation des poutres.

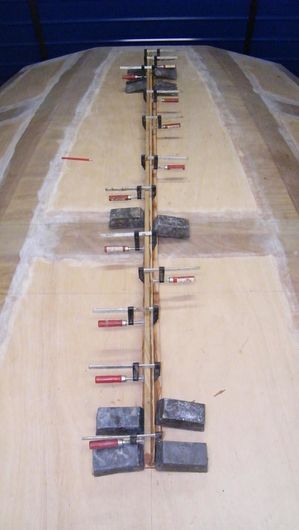

Après avoir remplis de résine chaque bouvetage, les lames sont ensuite posées et contraintes pour venir

épouser la forme définie par le bâti. Je répète l'opération de l'autre côté.

Des gueuses de plomb sont posées à chaque extrémité pour forcer la courbure.

Après trois jours de prise, la première épaisseur est démoulée.

On peut voir la courbure de la future poutre. L'opération sera répétée

trois fois.

Une fois les six lames obtenues et poncées, chaque face du sandwiche est encollé à la résine chargée,

puis monté, une par une sur le bâti, à l'aide de mon fils et de ma femme. Il faut trois personnes, une

à chaque extrémité et une autre au milieu pour soulager chaque plaque qui ploie énormément.

Il faut ensuite aligner rapidement et mettre sous presse.

Les gueuses de plomb permettent de forcer la courbure des lames,

sinon elles repartiraient droite à chaque extrémité.

La règle montre l'alignement de la courbure de la poutre vis à vis d'une lame de référence.

Lors de la mise sous presse des trois épaisseurs, la résine suinte, c'est bon signe.

Après sept jours de prise, les poutres sont démontées du bâti, poncées pour retirer les coulures de résine.

C'est une belle pièce de bois que l'on voit à l'envers de sa pose définitive.

On peut voir les trois épaisseurs qui composent la poutre et le décallage des lames entre elles.

Chaque extrémité doit être terminée par un biseaux sur dix sept centimètres jusqu'au trait de crayon.

Ensuite, je replace les poutres à l'aide de ma femme et d'un système de poulies.

Je les colle à la resine chargée et uniquement sur les trois cloisons.

Vue de l'avant des poutres, on peut voir les biseaux.

Vue de l'arrière.

Vue de côté.

La réalisation des deux poutres à été assez dure : dans l'ensemble, la longeur et le poids des éléments

rendent l'opération relativement difficile.

Bon, il me reste la réalisation des cinq varangues à faire, suivie d'un bon travail d'équerrage des cloisons

et des flancs de poutre. Ensuite j'attaquerai la pose de la coque!

A+ patrice